家居企業降本競賽,誰能一“降”到底?

2023年,家居企業在承壓中前行,產能過剩、原料上漲、增速放緩,不少企業直呼“壓力越來越大,經營越來越難”,更有企業巨頭們提出“降本增效”,讓市場感受到了陣陣寒意。

在過去,“降本增效”一直是傳統制造企業的必修課,尤其是那些產品同質化、身處競爭“紅海”、對成本和效率極其敏感的企業,將“降本增效”上升為公司戰略的一部分。現如今,這些過去習慣了高投入、快擴張,更在意技術研發、產品創新與客戶體驗的巨頭們,也要開始“降本增效”,難題如何破解?

產能過剩已成既定事實,行業面臨的困難是一樣的,因此不少家居企業向生產和管理要效益,尤其是在占成本比重最大的環節“練內功”,通過降低原材料成本等多種方法,在降本增效方面不斷深挖。以下分享幾個實例,希望能對企業有新的啟發。

01

聚焦最大成本來源:原材料一次優化率

眾所周知,家具行業原材料成本依賴度較高,原材料成本約占出廠價的三分之一。其中,在原材料成本中,綜合材料利用率的80%以上的取決于一次優化率。簡而言之,對一次優化率進行科學化提升至關重要。

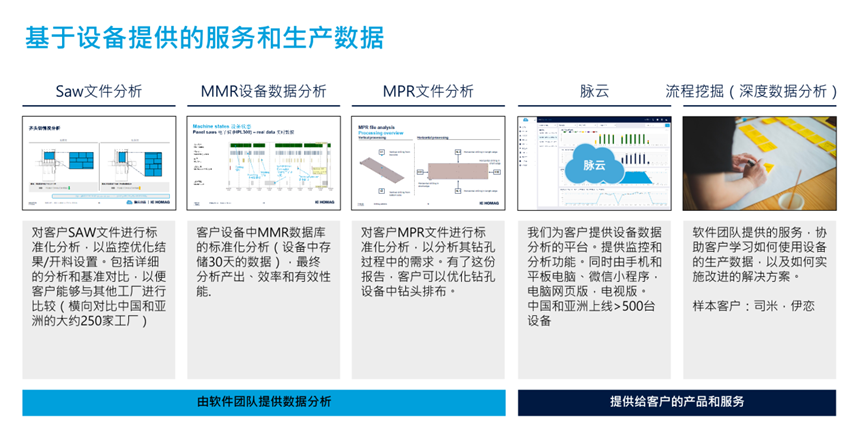

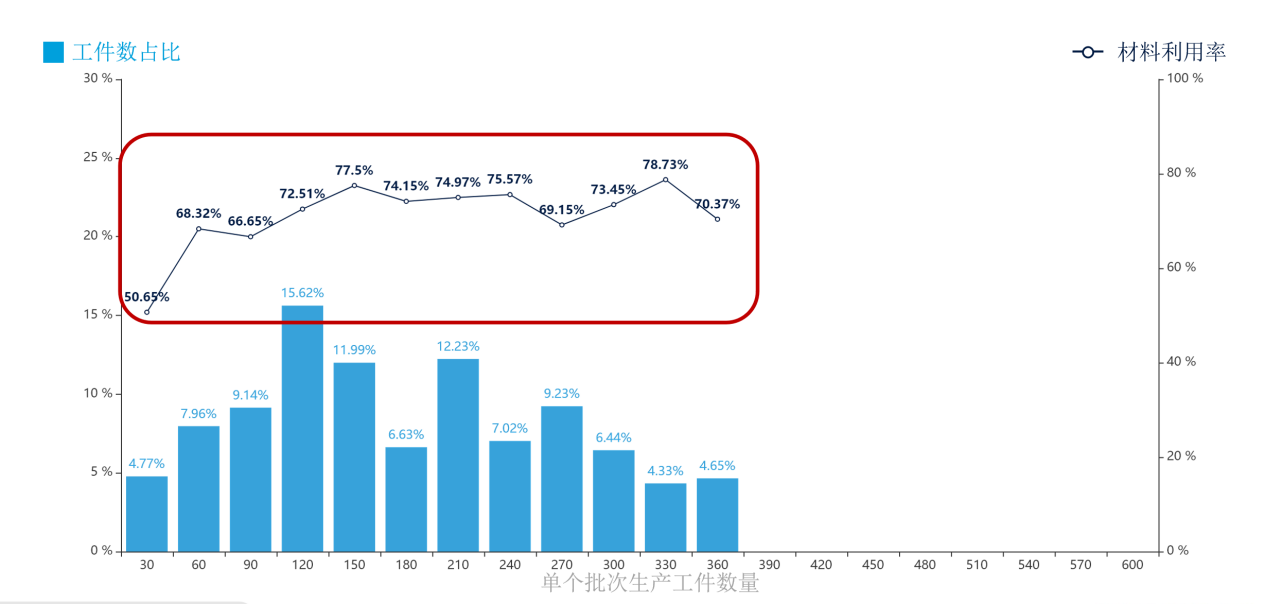

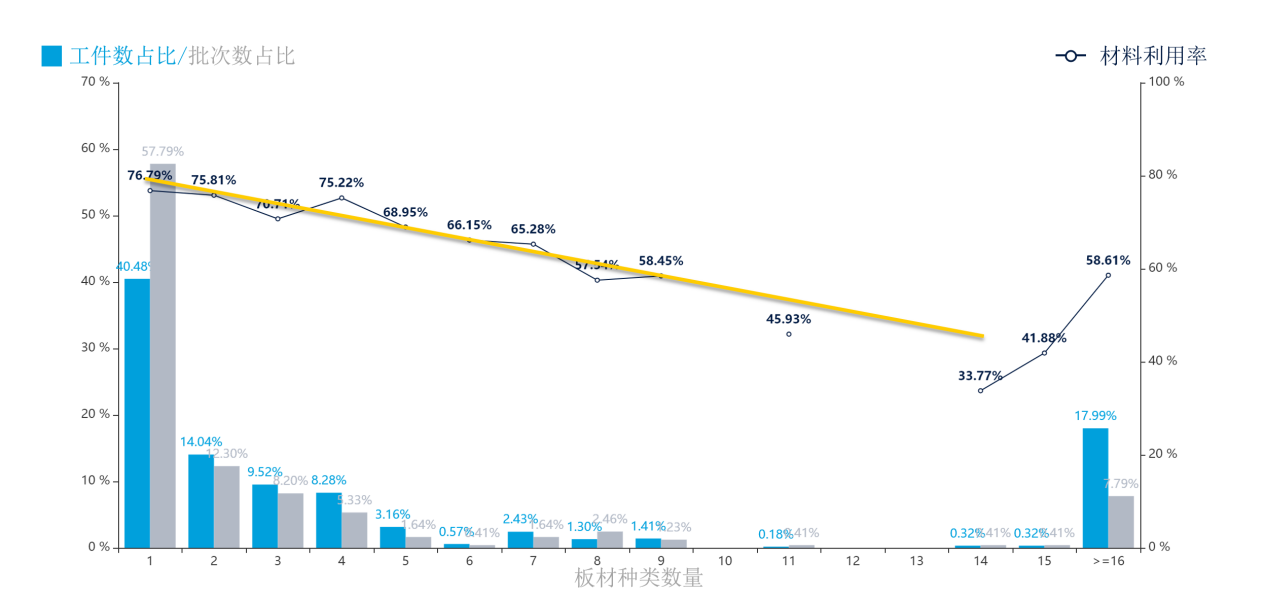

圖1:基于脈云的批次大小數據分析

圖2:基于脈云的批次內材料ID數分析

不難發現,目前多數管理者都把提高材料利用率局限于設備更新上,而別無他顧,導致降本增效的效果往往南轅北轍。某客戶工廠經過脈云的數據采集及深度分析發現,隨著批次變大,材料利用率并沒有明顯增加的趨勢,而究其原因是由于批次內材料種類數的增加,而導致材料利用率呈下降趨勢。鑒于脈云系統的分析,根據客戶目前的優化和組批方式,我們建議客戶優化排產和組批方法,以控制同一個批次的材料種類來改善這一情況。

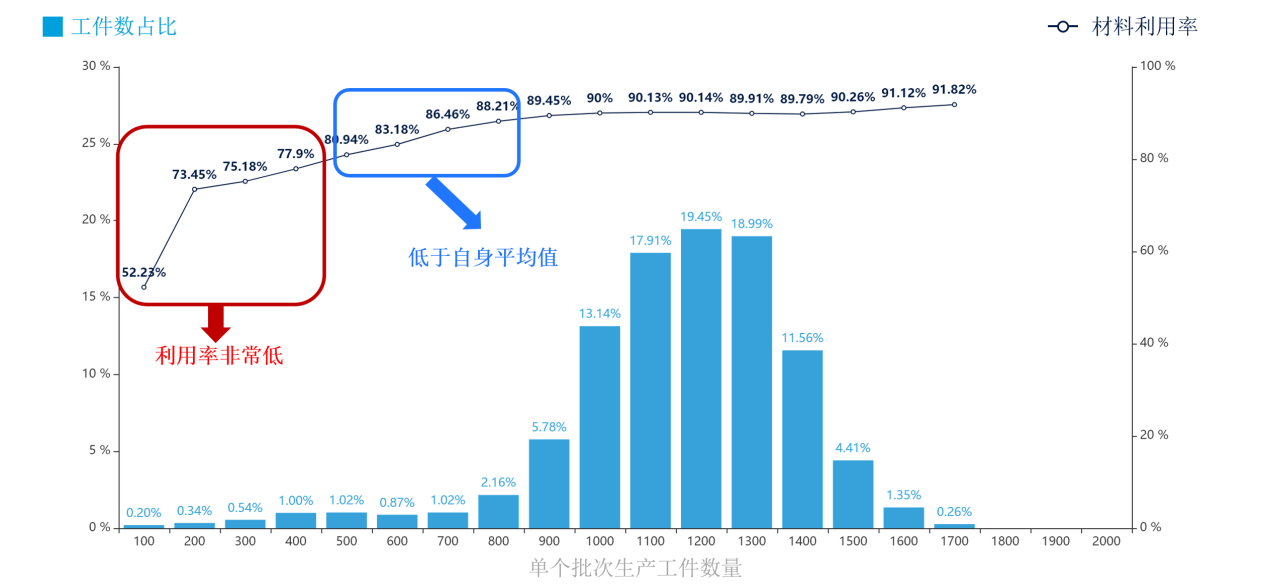

材料利用率出現問題的同樣還有另一家大型家居企業。數據顯示,在這家企業生產車間中,小于800工件數的批次利用率普遍較低,經過脈云系統對其鋸切文件深度分析后發現,由于客戶采用的優化軟件只設置適合大批次的優化參數,而這并不能保證所有批次類的材料利用率最大化。

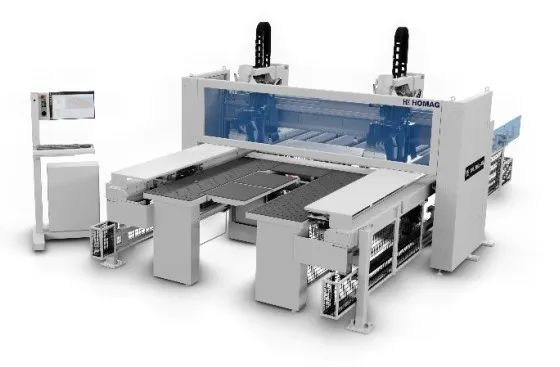

因此,我們建議客戶針對小于800的批次設定更適合中小批次的優化參數,配合豪邁的CutRite自動優化軟件,按不同的生產需求同時配置適合的參數,提高生產效率及材料利用率,以解決材料優化率的核心問題。

發展階段不同,任何一家企業的戰略規劃,都需要因地制宜,降本增效更需要有“底層思維”,這對管理者而言并不容易,要判斷這一措施是否科學有效,其依據何在?這就要看它是否直接指向事物本質。

事實上,豪邁中國的脈云系統可以幫助管理者掌握這種“底層思維”,其通過獲得的多維度生產數據,經過科學精準分析,助力企業更快找到產線瓶頸,也更容易找到最直接的方法,從而實現降本增效的終極目的。

02

從余料利用率入手,多角度控成本

板材成本中,綜合材料利用率的10%左右取決于余料利用率,然而大部分企業采用人工實施余料管控,通常先由加料工對余料初步分揀,再由配料工進行板件數量和狀況核查。由于余料規格多樣,人工效率低,該分層監管方法對實際原料利用率無顯著提升作用。

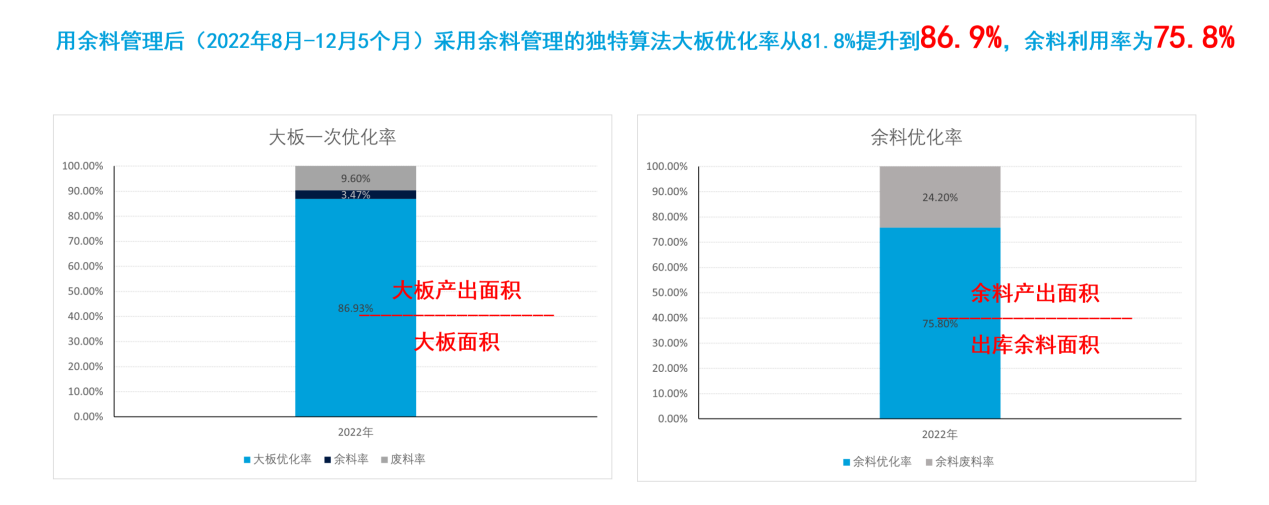

配合數字化余料管理軟件,余料利用率提高到75%

家居產業向“余料管理”要競爭力,科凡定制給出了全套答案——其通過引入豪邁中國的余料管理系統,大板優化率從81.8%提升到86.93%,整體優化率提升至88.6%,使用余料管理前,科凡的余料利用率約為50%,而目前余料利用率為75%,節約人民幣約68萬,投入人工以及軟件費用大概約25萬/年,綜合節省材料成本約43萬/年。

03

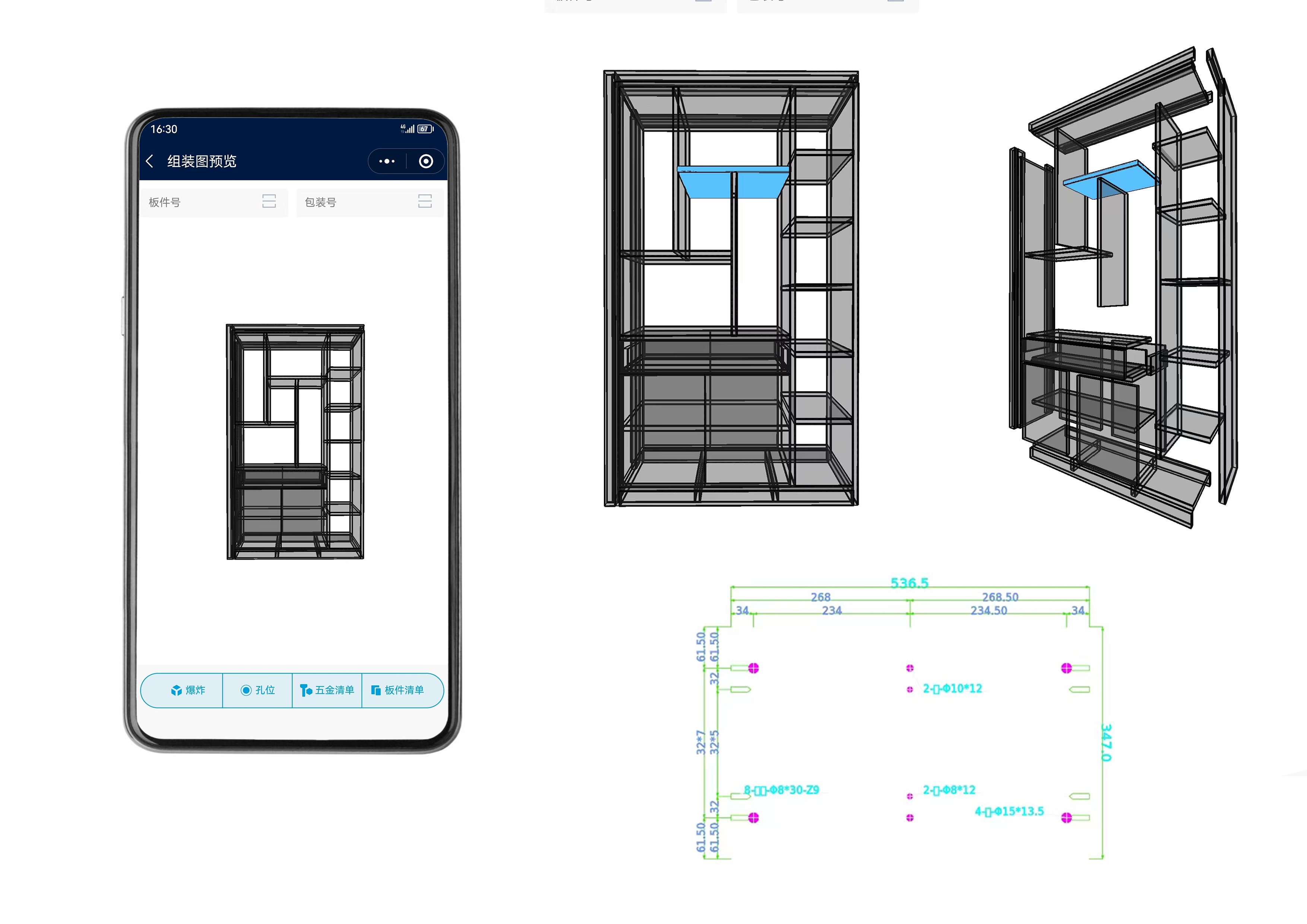

降低返工率,全方位創效益

生產異常多,返工率高是定制家居存在的普遍問題。定制企業和標準化生產企業有著本質區別,定制生產本身是滿足消費者需求的生產方式,但是消費者需求千差萬別,導致生產的安排具有不確定性,那么出現差錯往往就不可避免。

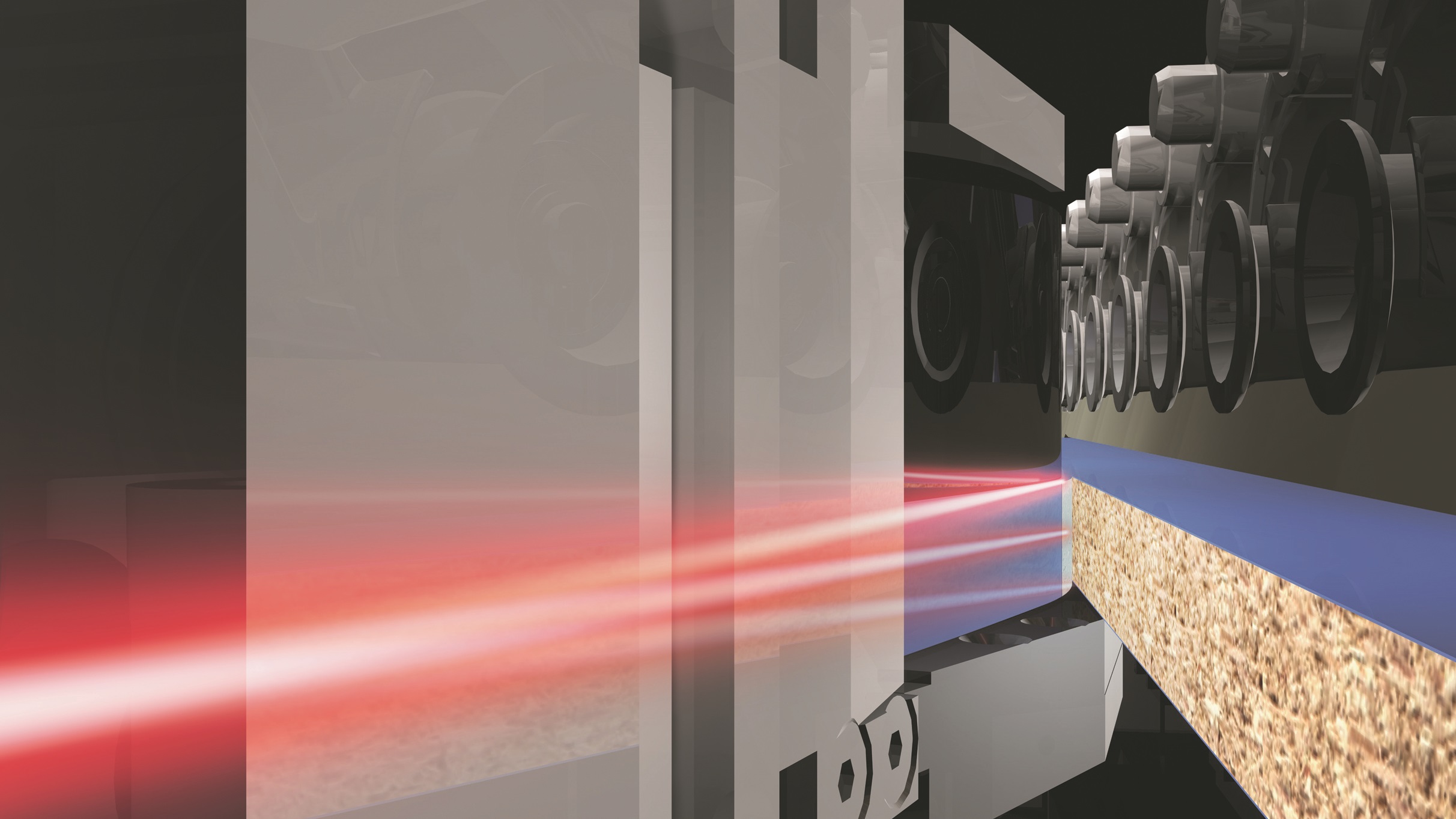

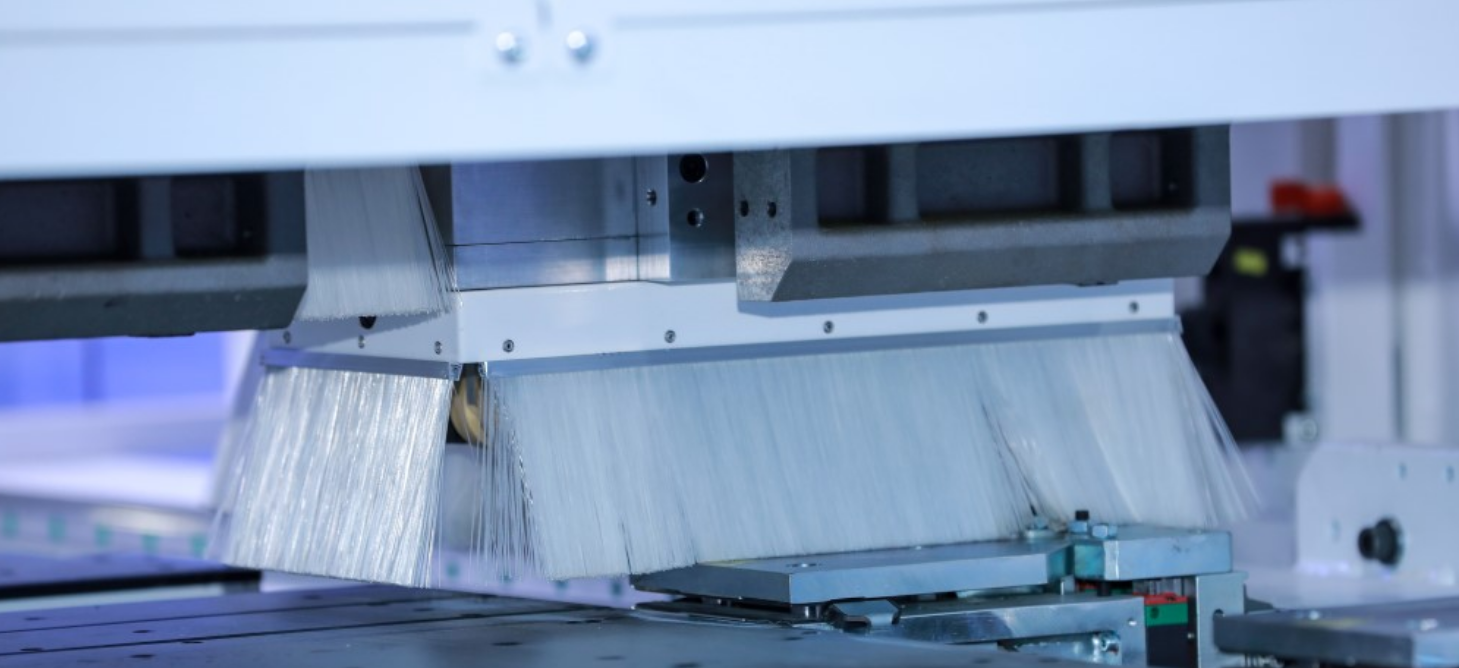

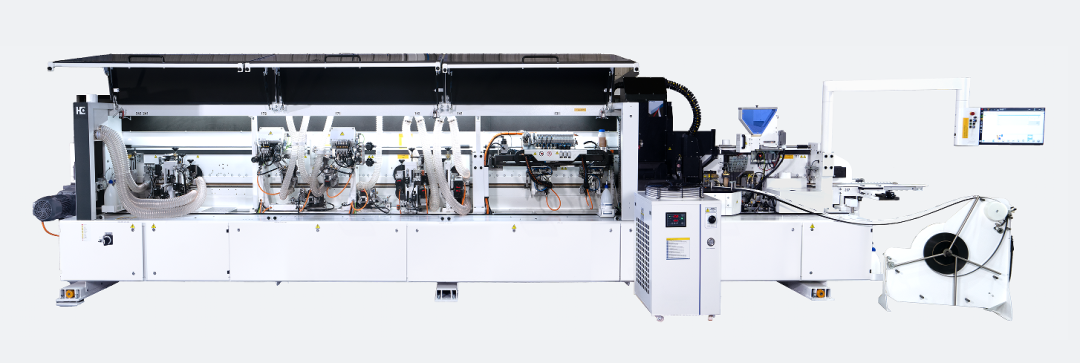

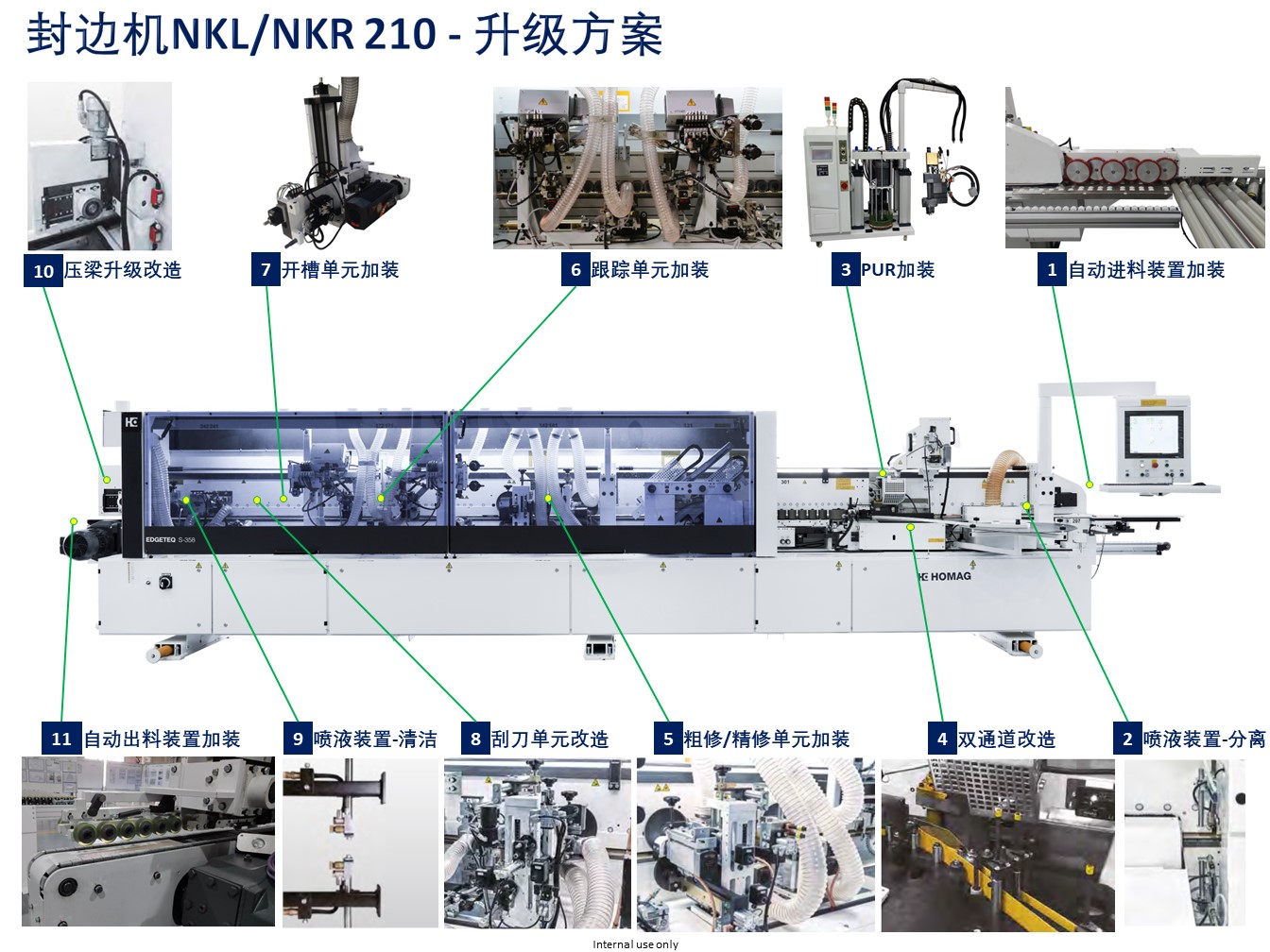

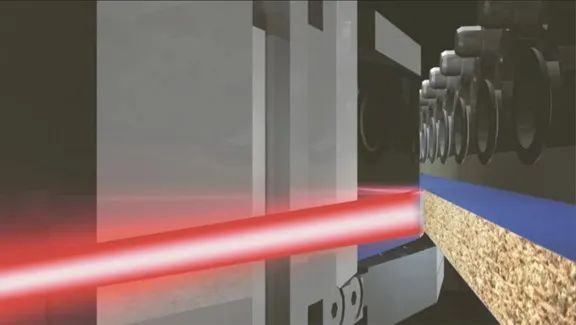

值得注意的是,超過80%的返工板件源于封邊異常。據統計,在智能車間的生產線中,有超過60%的停機時間是由封邊工序引起的,超過80%的返工板件是封邊異常導致的,同時超過25%的投訴與封邊相關,因此封邊是定制家具生產過程中最為復雜的工序。

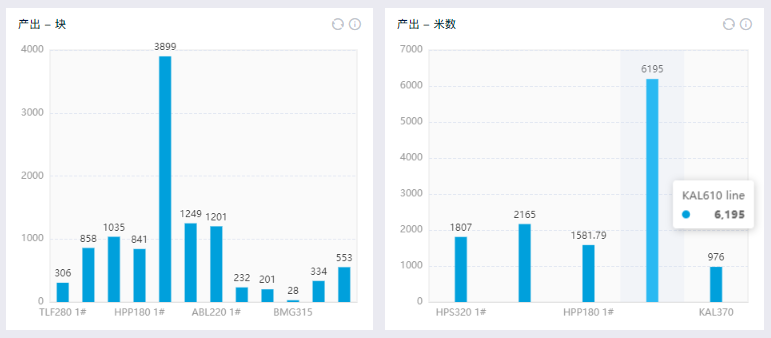

用實際加工米數精準判斷封邊機各個單元準確的消耗狀態

做到預維保,保證封邊質量

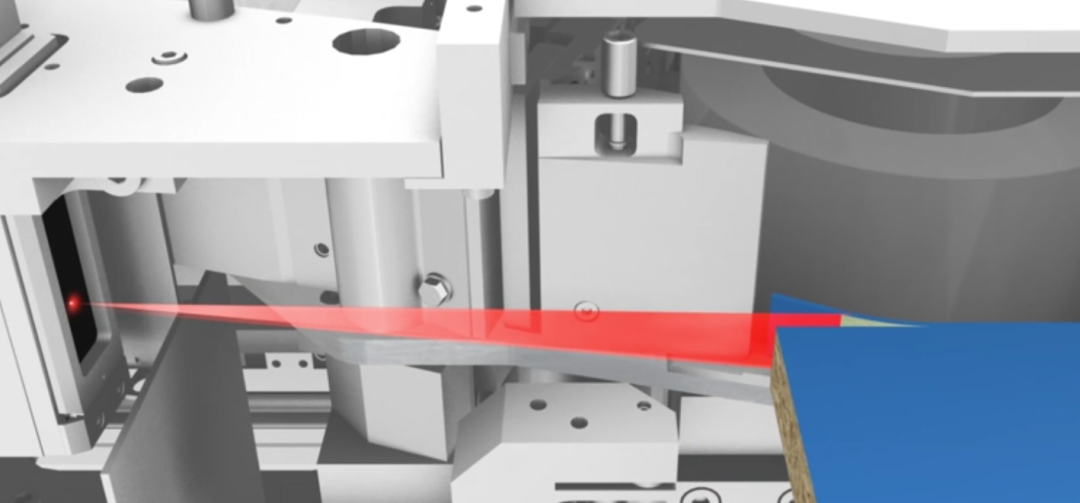

如何用好數字化工具為企業生產提高產品質量,實現降本增效,始終是豪邁中國數字化戰略落地的重要使命。脈云系統經過多年的迭代,目前可通過對封邊設備實時監控,收集影響封邊質量的關鍵指數,如膠鍋溫度、涂膠軸溫度、空壓曲線、線速、預銑刀狀態等數據,減少生產中不必要的停機與返工,實現降本增效。

/

豪邁中國一直是推動家居企業實現降本提效的先行者,針對能看得見的顯性成本,豪邁中國通過幫助企業改善生產線、以自動化生產降低人工成本,取得了許多成功的案例。而針對看不見的隱性成本,豪邁中國利用數字化系統幫助企業發現生產過程中的瓶頸,并實現這些改進潛力,以達到降本增效。